Ngành công nghiệp điện tử hiện đại luôn đòi hỏi sự chính xác tuyệt đối và chất lượng sản phẩm cao nhất. Trong bối cảnh đó, công nghệ plasma đã nổi lên như một “vũ khí bí mật”, mang đến những giải pháp đột phá cho việc xử lý bề mặt vật liệu. Bài viết này sẽ đi sâu vào các ứng dụng quan trọng của máy xử lý bề mặt plasma (Plasma Surface Treatment) trong sản xuất thiết bị điện tử, từ làm sạch vi mô đến tăng cường độ bám dính, giúp các nhà sản xuất nâng cao chất lượng sản phẩm và tối ưu hóa quy trình.

1. Tổng quan về công nghệ máy xử lý bề mặt Plasma và sự cần thiết trong ngành điện tử

1.1. Plasma là gì?

Plasma là trạng thái thứ tư của vật chất, bên cạnh rắn, lỏng và khí. Khi khí được cung cấp đủ năng lượng, các phân tử và nguyên tử sẽ bị ion hóa, tạo thành hỗn hợp các hạt tích điện, electron tự do và ion. Trạng thái này mang nhiều đặc tính đặc biệt như dẫn điện tốt, có khả năng tác động mạnh mẽ lên bề mặt vật liệu mà không làm ảnh hưởng đến cấu trúc bên trong.

Trong sản xuất thiết bị điện tử, plasma thường được ứng dụng dưới hai dạng chính:

- Plasma áp suất thấp (Low-pressure plasma) – dùng trong môi trường chân không.

- Plasma áp suất khí quyển (Atmospheric plasma) – hoạt động ở điều kiện áp suất thường, không cần buồng chân không.

1.2. Tại sao ngành điện tử cần máy xử lý bề mặt Plasma?

Trong sản xuất điện tử, việc xử lý bề mặt có ý nghĩa sống còn. Các linh kiện điện tử ngày càng nhỏ gọn và phức tạp, đòi hỏi độ sạch cực cao để đảm bảo các mối hàn, mối dán và lớp phủ hoạt động hiệu quả. Các tạp chất dù nhỏ nhất như dầu mỡ, bụi bẩn, hay dấu vân tay cũng có thể gây ra lỗi nghiêm trọng, ảnh hưởng đến hiệu suất và tuổi thọ của thiết bị.

Các phương pháp truyền thống như dùng dung môi hóa học tuy có thể làm sạch nhưng lại tiềm ẩn nhiều rủi ro:

- Gây ô nhiễm môi trường: Dung môi hóa học thường chứa các chất dễ bay hơi (VOCs) độc hại.

- Chi phí cao: Chi phí xử lý chất thải và tiêu hao dung môi lớn.

- Không hiệu quả hoàn hảo: Có thể không làm sạch được các tạp chất ở cấp độ vi mô, đặc biệt trên các bề mặt phức tạp.

Công nghệ plasma đã giải quyết được những nhược điểm này, mang lại một phương pháp xử lý bề mặt “khô”, hiệu quả và thân thiện với môi trường.

2. Các ứng dụng chính của máy xử lý bề mặt Plasma trong sản xuất điện tử

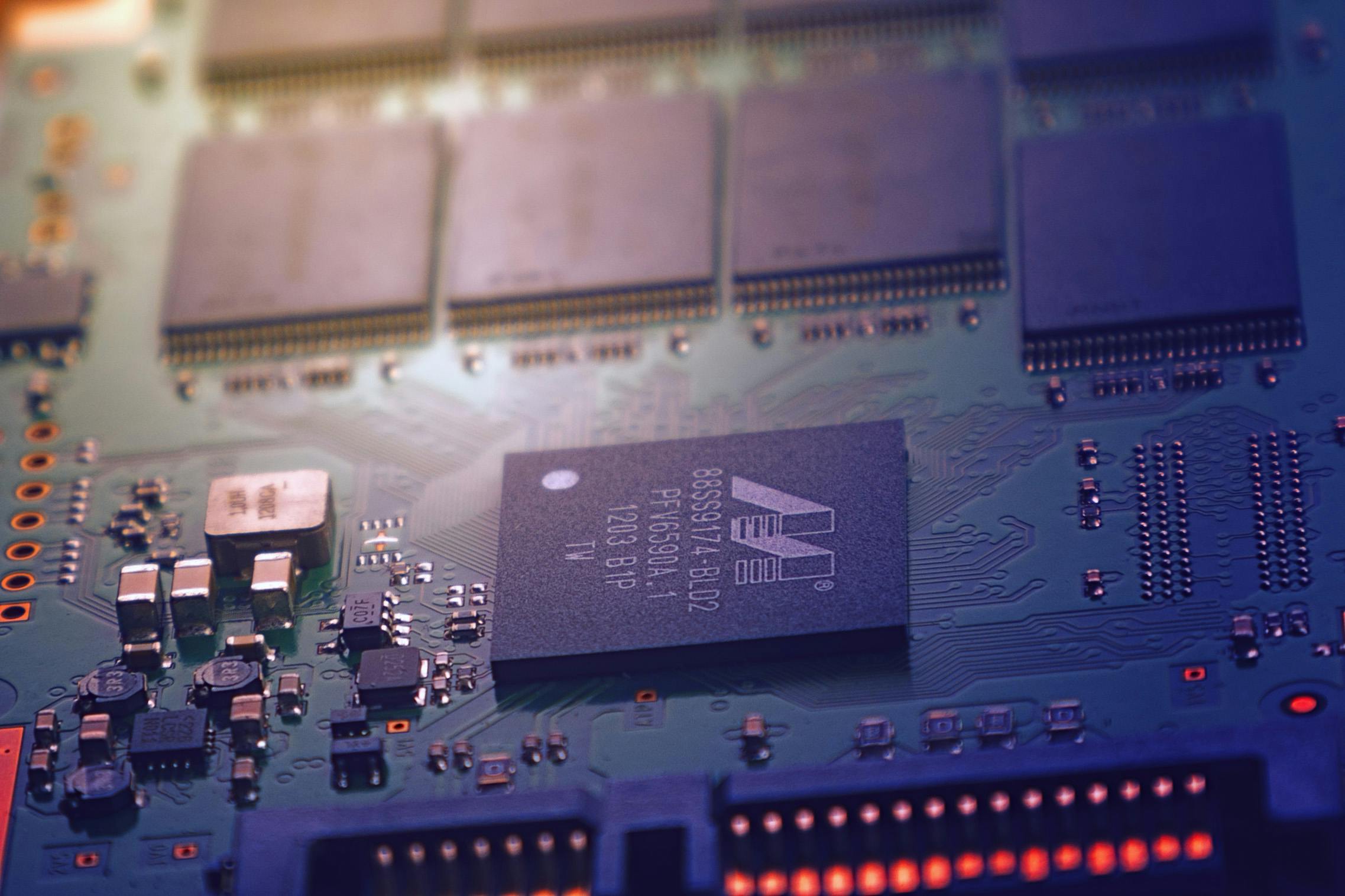

2.1. Làm sạch và hoạt hóa bề mặt bảng mạch in (PCB)

Đây là một trong những ứng dụng phổ biến và quan trọng nhất của máy phun phủ plasma trong ngành điện tử. Trước khi hàn các linh kiện hoặc phủ lớp bảo vệ (conformal coating) lên PCB, bề mặt phải được làm sạch hoàn toàn.

- Vấn đề: Bề mặt PCB thường bị dính bụi bẩn, dầu mỡ, dư lượng từ quá trình sản xuất. Điều này làm giảm độ bám dính của kem hàn, keo dán và lớp phủ, dẫn đến các lỗi như mối hàn không chắc chắn, đoản mạch, hoặc lớp phủ bị bong tróc.

- Giải pháp máy xử lý bề mặt Plasma: Máy xử lý bề mặt plasma sẽ chiếu chùm plasma lên bề mặt PCB. Các ion năng lượng cao sẽ phá vỡ các liên kết hóa học của tạp chất, chuyển chúng thành dạng khí và loại bỏ hoàn toàn. Đồng thời, quá trình này còn tạo ra các nhóm chức hóa học trên bề mặt, giúp tăng năng lượng bề mặt và cải thiện đáng kể khả năng bám dính của lớp kem hàn, keo dán và lớp phủ bảo vệ.

- Lợi ích: Đảm bảo chất lượng mối hàn đồng đều, giảm tỷ lệ lỗi, tăng độ bền và tuổi thọ của bo mạch.

2.2. Xử lý bề mặt linh kiện trước khi đóng gói và kết dính

Các linh kiện điện tử như chip bán dẫn, cảm biến, và bộ vi xử lý thường được gắn kết và đóng gói bằng keo dán.

- Vấn đề: Bề mặt của các linh kiện này thường rất trơn, khó bám dính, đặc biệt là các vật liệu như nhựa epoxy hoặc gốm sứ.

- Giải pháp máy phun phủ Plasma: Xử lý bằng plasma trước khi gắn keo giúp bề mặt linh kiện được hoạt hóa. Các gốc tự do trên bề mặt được tạo ra sẽ phản ứng mạnh với keo dán, tạo ra một liên kết hóa học bền chắc.

- Lợi ích: Cải thiện độ bền cơ học của mối dán, đảm bảo linh kiện được gắn kết an toàn, chống lại các tác động từ môi trường và nhiệt độ.

2.3. Tăng cường độ bám dính cho lớp phủ bảo vệ và lớp phủ chống thấm

Lớp phủ bảo vệ (conformal coating) được sử dụng để bảo vệ PCB khỏi độ ẩm, bụi bẩn, hóa chất và nhiệt độ khắc nghiệt. Tương tự, lớp phủ chống thấm được áp dụng trên các thiết bị điện tử ngoài trời hoặc trong môi trường ẩm ướt.

- Vấn đề: Nếu bề mặt không được chuẩn bị đúng cách, lớp phủ có thể bị bong tróc, tạo ra các lỗ hổng, khiến nước hoặc bụi xâm nhập và gây hỏng hóc.

- Giải pháp Plasma: Xử lý plasma giúp tăng cường năng lượng bề mặt của PCB, cho phép lớp phủ trải đều, bám dính chắc chắn và không tạo bọt khí.

- Lợi ích: Đảm bảo lớp phủ bảo vệ có tính toàn vẹn cao nhất, kéo dài tuổi thọ của thiết bị trong các môi trường khắc nghiệt.

2.4. Khắc vi mạch (Etching) và tạo cấu trúc siêu nhỏ

Trong sản xuất bán dẫn, công nghệ plasma chân không được sử dụng để khắc (etching) các đường mạch trên tấm wafer silicon.

- Vấn đề: Các phương pháp khắc ướt bằng hóa chất có thể không đủ chính xác để tạo ra các đường mạch siêu nhỏ trên chip hiện đại.

- Giải pháp máy xử lý bề mặt Plasma: Các hạt ion trong plasma có thể tác động trực tiếp lên bề mặt, loại bỏ vật liệu một cách có chọn lọc và chính xác theo khuôn mẫu. Quá trình này được gọi là “khắc khô” (dry etching).

- Lợi ích: Tạo ra các đường mạch cực kỳ nhỏ và phức tạp, giúp các con chip có mật độ linh kiện cao hơn, tăng hiệu suất và khả năng xử lý.

2.5. Làm sạch bề mặt trước khi hàn chip (Wire bonding)

Quá trình hàn chip (wire bonding) là bước quan trọng để kết nối chip bán dẫn với khung chì (lead frame).

- Vấn đề: Nếu bề mặt chip hoặc khung chì bị nhiễm bẩn, mối hàn sẽ không đủ mạnh, dẫn đến hỏng hóc.

- Giải pháp Plasma: Xử lý plasma trước khi hàn giúp làm sạch bề mặt kim loại ở cấp độ phân tử, loại bỏ các oxit và tạp chất, tạo ra một bề mặt lý tưởng cho quá trình hàn.

- Lợi ích: Tăng độ bền và độ tin cậy của mối hàn, giảm tỷ lệ lỗi trong quá trình sản xuất.

3. Lợi ích vượt trội của máy xử lý bề mặt Plasma (Plasma Surface Treatment) trong sản xuất điện tử

Việc tích hợp máy xử lý bề mặt plasma vào quy trình sản xuất mang lại nhiều lợi ích chiến lược:

- Cải thiện chất lượng và độ bền sản phẩm: Tăng cường độ bám dính của keo, sơn, lớp phủ, giúp sản phẩm chịu được các tác động cơ học và môi trường tốt hơn.

- Tăng năng suất và hiệu quả: Tốc độ xử lý nhanh, dễ dàng tự động hóa, giảm thời gian chờ đợi so với các phương pháp làm sạch truyền thống.

- Giảm chi phí sản xuất: Giảm tỷ lệ sản phẩm lỗi, tiết kiệm nguyên vật liệu (keo, sơn) và chi phí xử lý chất thải.

- An toàn và thân thiện môi trường: Là phương pháp xử lý khô, không sử dụng hóa chất độc hại, đảm bảo an toàn cho người lao động và môi trường.

- Linh hoạt cao: Có thể xử lý nhiều loại vật liệu khác nhau, từ kim loại, nhựa, gốm sứ đến thủy tinh.

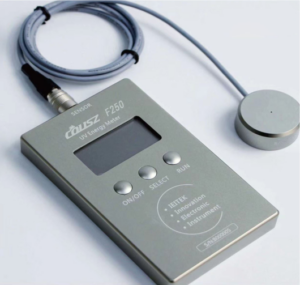

4. Vì sao nên chọn máy xử lý bề mặt Plasma thương hiệu COUSZ?

Thương hiệu COUSZ đã khẳng định được vị thế trên thị trường với các dòng máy phun phủ Plasma chất lượng cao, thiết kế tối ưu và giá cả cạnh tranh. Một số điểm nổi bật:

- Chất lượng ổn định, độ bền cao

- Tư vấn chọn máy miễn phí, phù hợp nhu cầu sản xuất thực tế

- Bảo hành rõ ràng, hỗ trợ kỹ thuật nhanh chóng

Các dòng máy móc chính:

Đừng ngần ngại liên hệ ngay hôm nay để nhận tư vấn kỹ thuật miễn phí và báo giá ưu đãi từ đội ngũ chuyên gia của chúng tôi ngay hôm nay.

English

English 中文 (中国)

中文 (中国)