Xử lý bề mặt Plasma – Giải pháp phun phủ Plasma thế hệ mới

Trong bối cảnh sản xuất hiện đại, đặc biệt là kỷ nguyên công nghiệp 4.0, doanh nghiệp luôn tìm kiếm công nghệ làm sạch an toàn, hiệu quả, thân thiện môi trường. Nổi bật trong số đó chính là xử lý bề mặt plasma (Plasma Cleaning) – giải pháp đang dần thay thế các phương pháp truyền thống nhờ độ chính xác và tính ứng dụng rộng rãi.

1. Xử lý bề mặt plasma (Plasma Surface Treatment) là gì?

Xử lý bề mặt bằng Plasma (Plasma Cleaning) là công nghệ ứng dụng trạng thái plasma – trạng thái thứ tư của vật chất để làm sạch và kích hoạt bề mặt vật liệu. Khi áp dụng, plasma sẽ loại bỏ bụi bẩn, tạp chất hữu cơ, lớp oxit mỏng mà không cần dung môi hóa học, nhờ đó thân thiện với môi trường và an toàn cho người sử dụng.

Hiện nay, công nghệ này xuất hiện trong nhiều lĩnh vực: điện tử – bán dẫn, y tế, ô tô, bao bì, năng lượng tái tạo…, nơi yêu cầu sự chính xác và độ sạch ở cấp độ nano.

>>Tham khảo: Các dòng máy xử lý bề mặt Plasma của COUSZ

2. Nguyên lý hoạt động của máy xử lý bề mặt Plasma

Plasma hình thành khi khí (oxy, nitơ, argon…) được ion hóa dưới điện áp cao, tạo ra hỗn hợp ion, electron và gốc oxy hóa mạnh. Khi tiếp xúc với vật liệu, các hạt này:

-

Phá vỡ liên kết hữu cơ.

-

Loại bỏ bụi, dầu mỡ, hợp chất bám dính.

-

Kích hoạt bề mặt, tăng khả năng liên kết với keo, mực, sơn phủ.

Công nghệ plasma có hai dạng phổ biến:

-

Plasma áp suất thấp (Low-pressure plasma): Hoạt động trong môi trường chân không, lý tưởng cho sản xuất vi điện tử và bán dẫn.

-

Plasma khí quyển (Atmospheric plasma): Vận hành ở điều kiện bình thường, phù hợp với ngành bao bì, in ấn và dán nhãn.

3. Lợi thế nổi bật của công nghệ Plasma

So với các phương pháp tẩy rửa truyền thống, plasma mang lại nhiều điểm vượt trội:

-

Làm sạch đến cấp độ nano: Đạt độ sạch sâu mà siêu âm hoặc dung môi khó thực hiện.

-

Không cần hóa chất: Giảm chi phí xử lý chất thải, bảo vệ môi trường.

-

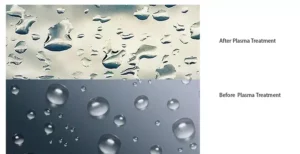

Tăng độ bám dính: Bề mặt sau xử lý dễ dàng kết nối với lớp phủ, mực in, keo dán.

-

Ổn định, tiết kiệm chi phí: Hạn chế lỗi sản phẩm, giảm tỉ lệ hỏng, nâng cao hiệu suất.

-

Đáp ứng tiêu chuẩn quốc tế: Thích hợp cho ngành đòi hỏi chất lượng và an toàn cao.

4. Ưu điểm vượt trội của công nghệ Plasma

So với các phương pháp truyền thống, công nghệ plasma có những lợi thế rõ rệt:

-

Làm sạch đến cấp độ nano: Loại bỏ bụi, dầu mỡ và hợp chất hữu cơ mà các phương pháp khác khó xử lý.

-

Không cần hóa chất: Tránh rủi ro độc hại, giảm chi phí xử lý dung môi và bảo vệ môi trường.

-

Tăng độ bám dính: Bề mặt sau plasma dễ dàng liên kết với keo, sơn hoặc lớp phủ, đảm bảo chất lượng sản phẩm.

-

Tiết kiệm chi phí lâu dài: Giảm tỷ lệ lỗi sản phẩm, hạn chế tái chế, nâng cao hiệu suất sản xuất.

-

Đáp ứng tiêu chuẩn quốc tế: Nhiều ngành yêu cầu công nghệ sạch, an toàn – công nghệ này chính là lựa chọn tối ưu.

5. Ứng dụng thực tế của Plasma Surface Treatment trong công nghiệp

-

Điện tử & bán dẫn:

Trong ngành bán dẫn, công nghệ Plasma loại bỏ lớp hữu cơ, bụi bẩn và oxit mỏng trên bề mặt bảng mạch, wafer và chip điện tử. Quá trình này giúp tăng độ sạch và độ chính xác, giảm nguy cơ lỗi mạch. Ngoài ra, công nghệ plasma còn được dùng để xử lý lớp encapsulation (đóng gói vi mạch), giúp các vật liệu keo hoặc nhựa bám dính tốt hơn, đảm bảo độ bền linh kiện điện tử.

-

Y tế & sinh học:

Plasma có khả năng khử trùng mạnh mẽ nhờ các gốc oxy hóa, có thể tiêu diệt vi khuẩn, virus, bào tử nấm mà không cần nhiệt độ cao. Đặc biệt, công nghệ này không làm hỏng cấu trúc tinh vi của dụng cụ y tế, phù hợp cho dao mổ, ống thông, implant và các bề mặt sinh học. Ngoài ra, plasma còn giúp tăng khả năng tương thích sinh học của vật liệu cấy ghép.

-

Ô tô & hàng không:

Đây là những ngành yêu cầu tiêu chuẩn khắt khe về độ bền và an toàn. Công nghệ Plasma được sử dụng để xử lý bề mặt kim loại, composite và nhựa trước khi sơn phủ, dán keo hoặc phủ lớp bảo vệ. Nhờ đó, các chi tiết có tuổi thọ cao hơn, chống bong tróc và chống oxy hóa tốt hơn, đảm bảo an toàn vận hành.

-

Bao bì & in ấn:

Nhiều loại nhựa và kim loại có bề mặt trơn, khó in mực hoặc dán nhãn. Công nghệ Plasma giúp thay đổi năng lượng bề mặt, tăng độ ưa dính, nhờ đó mực in bám đều và sắc nét hơn. Kết quả là bao bì có màu sắc bền, khó bong tróc, đáp ứng nhu cầu về hình thức và chất lượng trong ngành bao bì hiện đại.

6. Quy trình xử lý bề mặt bằng Plasma Surface Treatment

Bước 1: Chuẩn bị vật liệu

Bước đầu tiên là chuẩn bị vật liệu cần xử lý. Vật liệu này (có thể là kim loại, nhựa, gốm, thủy tinh,…) được đặt vào trong buồng xử lý plasma. Các thiết bị hiện đại thường có khay hoặc giá đỡ để cố định vật liệu, đảm bảo quá trình xử lý đồng đều trên toàn bộ bề mặt.

Bước 2: Tạo môi trường xử lý

Tùy thuộc vào loại hệ thống plasma, bước này có thể khác nhau:

- Hệ thống chân không: Buồng xử lý được hút chân không để loại bỏ hoàn toàn không khí và các tạp chất khác. Sau đó, một lượng nhỏ khí chuyên dụng (như Argon, Oxy, Nito hoặc hỗn hợp khí) được đưa vào buồng.

- Hệ thống khí quyển: Không cần buồng chân không. Khí xử lý được đưa trực tiếp vào đầu phun plasma, và quá trình xử lý diễn ra ngay trong môi trường không khí.

Bước 3: Kích hoạt plasma

Khi môi trường đã sẵn sàng, một nguồn điện (thường là tần số cao – RF) được cấp vào để ion hóa khí, tạo ra trạng thái plasma. Lúc này, các hạt mang điện tích, gốc tự do và các phân tử kích thích được sinh ra, tạo thành một “đám mây” plasma phát sáng bên trong buồng hoặc tại đầu phun.

Bước 4: Xử lý bề mặt

Đây là bước quan trọng nhất của quy trình. Dưới tác động của plasma, các hạt năng lượng cao sẽ tương tác với bề mặt vật liệu:

- Làm sạch (Cleaning): Các hạt plasma va chạm và phá vỡ liên kết của các tạp chất hữu cơ, dầu mỡ, bụi bẩn ở cấp độ vi mô và biến chúng thành khí.

- Hoạt hóa (Activation): Đồng thời, plasma thay đổi cấu trúc hóa học của bề mặt, tạo ra các nhóm chức (functional groups) có khả năng phản ứng cao, giúp tăng năng lượng bề mặt và cải thiện đáng kể độ bám dính.

Thời gian xử lý thường rất ngắn, chỉ từ vài giây đến vài phút, tùy thuộc vào vật liệu và yêu cầu về độ sạch.

Bước 5. Kết thúc và đưa sản phẩm ra ngoài

Sau khi quá trình xử lý hoàn tất, nguồn điện sẽ bị ngắt.

- Hệ thống chân không: Buồng được thông gió bằng khí sạch (ví dụ như Nito) để đưa áp suất trở lại bình thường, sau đó vật liệu được lấy ra.

- Hệ thống khí quyển: Quá trình kết thúc ngay sau khi tắt nguồn điện.

Toàn bộ quy trình này diễn ra rất nhanh chóng, hiệu quả và không làm thay đổi đặc tính ban đầu của vật liệu. Chính vì vậy, xử lý bề mặt plasma là một giải pháp tối ưu cho nhiều ngành công nghiệp đòi hỏi sự chính xác cao.

6. Các dòng máy Plasma phổ biến

-

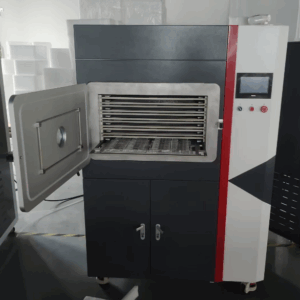

Máy plasma áp suất thấp: Dành cho phòng thí nghiệm, vi điện tử, yêu cầu độ chính xác cực cao.

-

Máy plasma khí quyển: Dễ tích hợp dây chuyền sản xuất, đặc biệt trong in ấn và bao bì.

-

Máy plasma cầm tay: Linh hoạt, di động, phù hợp xử lý nhanh tại chỗ hoặc bề mặt lớn.

7. So sánh với phương pháp truyền thống

-

So với dung môi hóa học: Plasma an toàn, không thải độc hại.

-

So với siêu âm: Plasma xử lý đến cấp độ nano, loại bỏ cả tạp chất hữu cơ.

-

So với nhiệt: Plasma hoạt động ở nhiệt độ thấp, không làm biến dạng vật liệu.

English

English 中文 (中国)

中文 (中国)

admin –

Vì sao nên chọn máy sấy keo UV, máy xử lý bề mặt Plamsa thương hiệu COUSZ?

Chất lượng ổn định, độ bền cao

Tư vấn chọn máy miễn phí, phù hợp nhu cầu sản xuất thực tế

Bảo hành rõ ràng, hỗ trợ kỹ thuật nhanh chóng

Hotline: 0965 535 348 – 0964 039 248

Website: https://cousz-vn.com/

Giao hàng toàn quốc – Bảo hành chính hãng!